Case study di brevetti industriali

Case History | brevetti industriali per aziende

Brevetto Industriale per P.A.L. Italia Srl

Settore: Tecnologie per trasporti ferroviari e tranviari

Cliente: P.A.L. Italia Srl (https://www.palitalia.net/)

Oggetto dell’invenzione

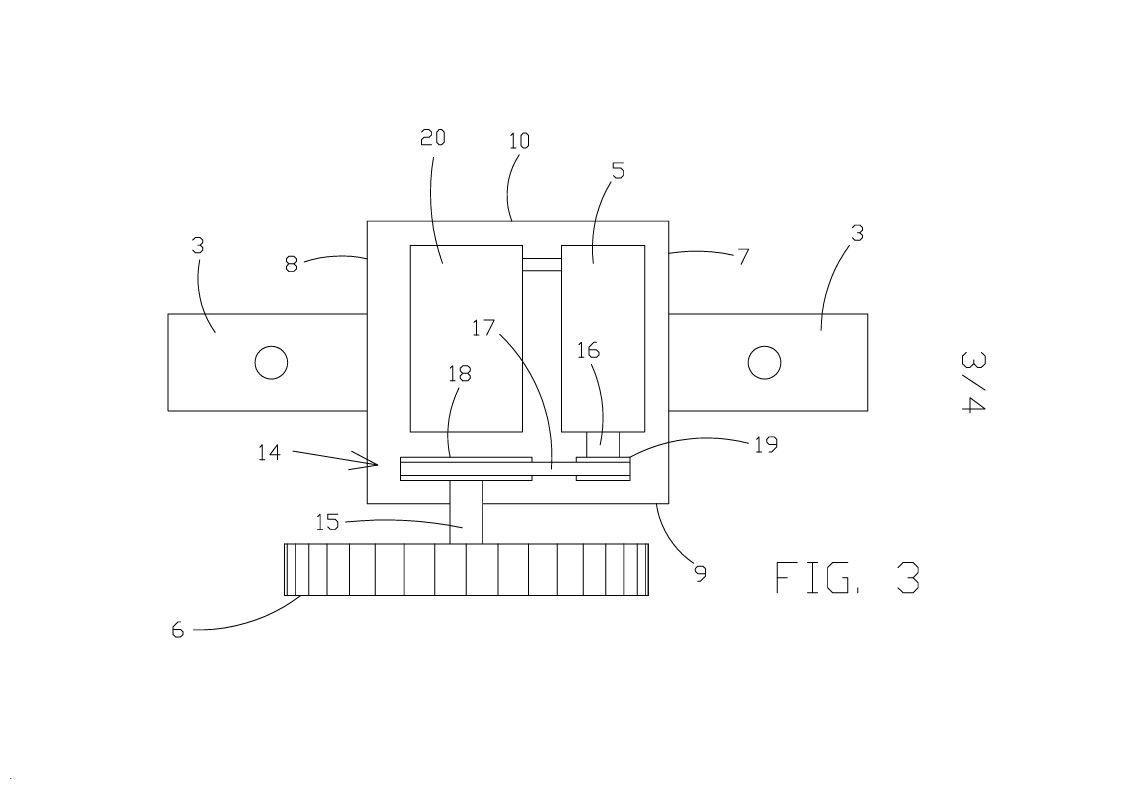

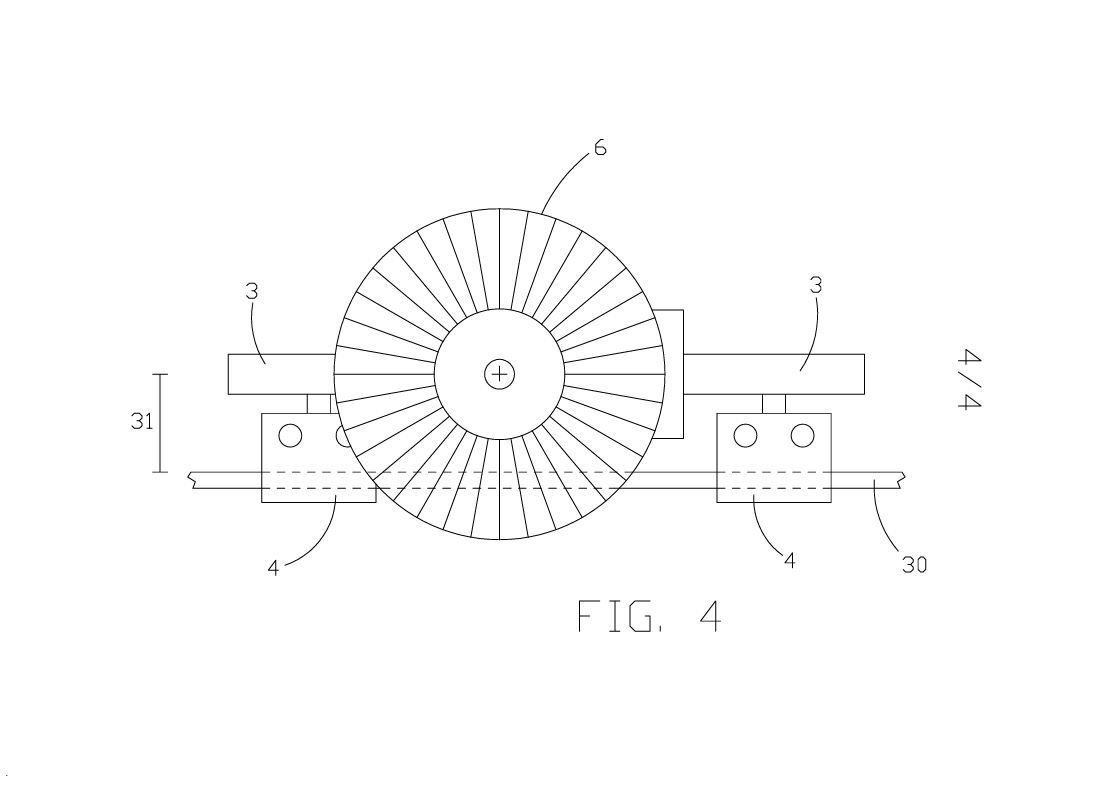

Dispositivo per rilevare il transito di un rotabile elettrico su rete ferroviaria/tranviaria mediante interazione tra pantografo e linea aerea elettrificata, capace di autoalimentarsi tramite dinamo integrata e inviare segnali di rilevamento via radiofrequenza.

Problema affrontato

Nel trasporto ferroviario e tranviario le rotaie devono essere lubrificate per minimizzare l’attrito tra le stesse e le ruote dei rotabili. La frequenza di lubrificazione dipende dalla frequenza di transito, e i sistemi attuali richiedono sensori alimentati via cavo, rendendo complessa l’installazione.

Vantaggi dell’invenzione

Il dispositivo si attiva solo al passaggio di un rotabile, autoalimentandosi tramite il contatto del pantografo con la linea elettrificata. Non necessita di cavi di alimentazione né di trasmissione, risultando facile da installare e preciso nel rilevamento.

Brevetto Industriale OMEV S.n.c. di Virginio & Figli

Settore: Tecnologie per la produzione di teglie per panifici e grissinifici industriali

Cliente: OMEV S.n.c. di Virginio & Figli ( https://www.omevsnc.com/ )

Oggetto dell’invenzione

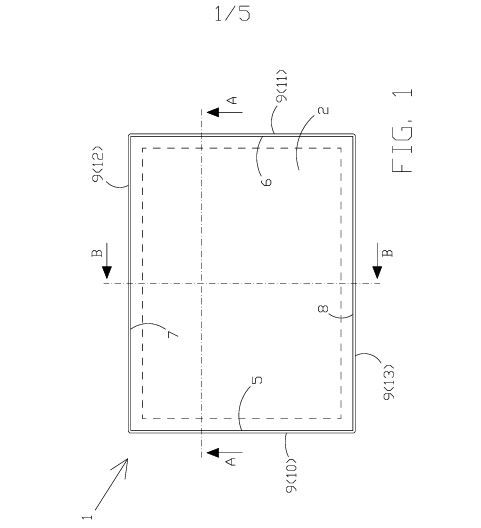

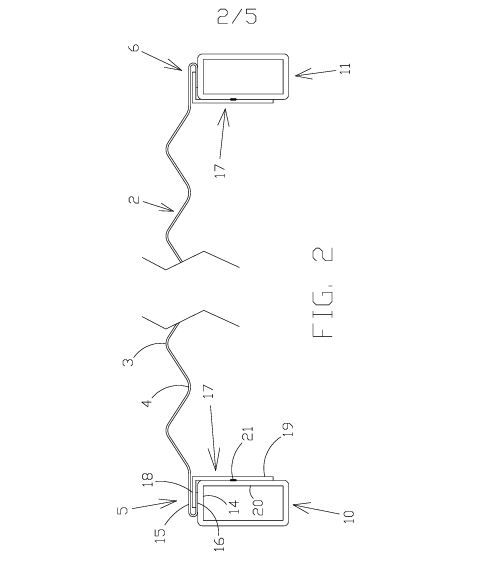

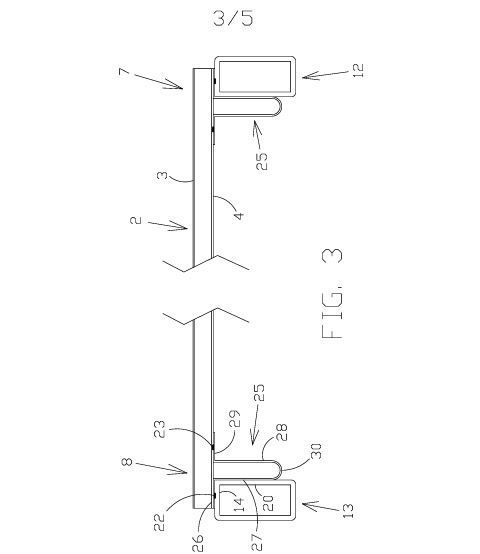

Oggetto d’invenzione è una teglia da forno per la cottura di grissini comprendente una lamiera ondulata connessa ad un telaio perimetrale tubolare sostanzialmente conformato come una cornice rettangolare. L’accoppiamento tra la lamiera ed il telaio è realizzata in modo da consentire un recupero almeno parziale delle differenze di dilatazione termica tra la lamiera ed il telaio. Più precisamente, la connessione tra i bordi della lamiera disposti parallelamente alla direzione in cui si estendono le creste e le gole della stessa, e gli elementi tubolari del telaio rispettivamente contrapposti ai suddetti bordi è ottenuta piegando su se stessa, ad U, la lamiera in corrispondenza di detti bordi e calzando questi ultimi su rispettivi profilati ad “L” opportunamente connessi a detti elementi tubolari del telaio tramite saldatura per puntatura elettrica. La connessione tra i bordi della lamiera disposti ortogonalmente alla direzione in cui si estendono le creste e le gole della stessa, e gli elementi tubolari del telaio rispettivamente contrapposti ai suddetti bordi è invece ottenuta mediante rispettivi profilati ad “Ʊ”, con i due bracci della Ʊ rispettivamente connessi all’elemento tubolare del telaio ed alla lamiera tramite salda-tura per puntatura elettrica. Il telaio potrebbe includere ulteriori profilati di rinforzo a “ω”, con entrambe le estremità della ω connesse alla lamiera tramite saldatura per puntatura elettrica.

Problema affrontato

Le attuali teglie da forno per la cottura di grissini comprendono una lamiera ondulata realizzata in acciaio e solidalmente connessa, tramite saldatura per puntatura elettrica, ad un telaio perimetrale tubolare sostanzialmente conformato come una cornice rettangolare ed anch’esso realizzato in acciaio.

Quando la temperatura della teglia cresce sensibilmente (ad esempio a seguito dell’inserimento della stessa in un forno), l’acciaio in cui essa è realizzata si dilata. La lamiera ed il telaio si dilatano però con velocità differenti per effetto sia della diversa massa che della diversa geometria dagli stessi. Le differenze di dilatazione termica tra la lamiera ed il telaio generano sforzi relativamente intensi in corrispondenza dei punti di saldatura. Essendo questi ultimi estremamente rigidi, le differenze di dilatazione termica deformano la teglia in modo non omo-tetico causando, nel tempo, il cedimento di uno o più punti di saldatura (e la conseguente disconnessione, almeno parziale, della lamiera dal telaio) oppure la crepatura della lamiera.

Per cercare di ovviare al problema di cui sopra si è pensato di connettere reciprocamente la lamiera ed il telaio mediante rivetti anziché per saldatura. Sebbene i rivetti consentano di compensare parzialmente le differenze di dilatazione termica tra la lamiera ed il telaio, essi tendono però ad allentarsi e a distaccarsi dalla lamiera, con il rischio di inquinare i grissini in cottura sulla teglia.

Vantaggi dell’invenzione

Nella teglia oggetto d’invenzione, la connessione tra la lamiera ed il telaio è tale da consentire a questi due componenti di dilatarsi termicamente senza che ciò generi sforzi comportanti, con l’uso della teglia, una disconnessione della lamiera dal telaio oppure una crepatura della lamiera. Un ulteriore vantaggio associato all’impiego della teglia oggetto d’invenzione consiste nel fatto che le prime e le seconde barre della teglia fungono da nervature che consentono di ridurre, a parità di rigidezza, la sezione trasversale degli elementi tubolari del telaio.

Brevetto Industriale per Veronica Vico

Settore: Accessori e attrezzistica per piani di lavoro di macchine utensili

Cliente: Veronica Vico

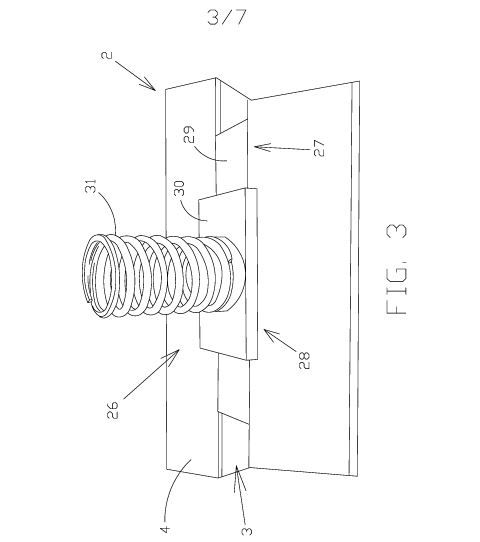

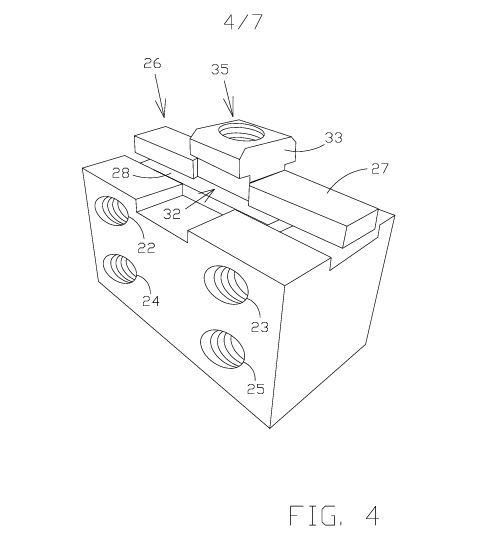

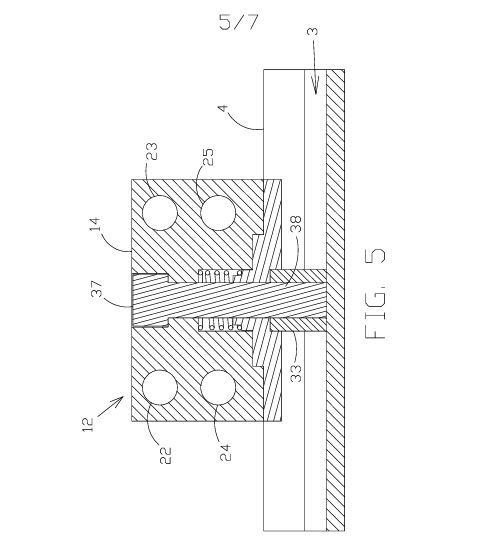

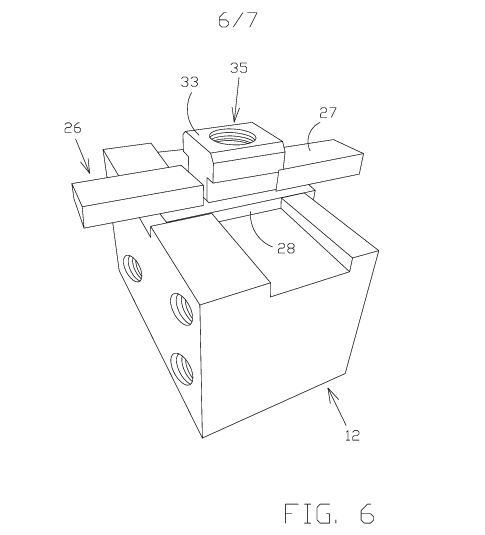

Oggetto dell’invenzione

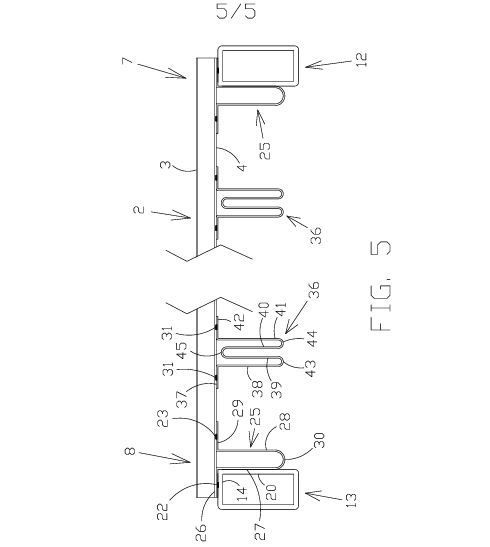

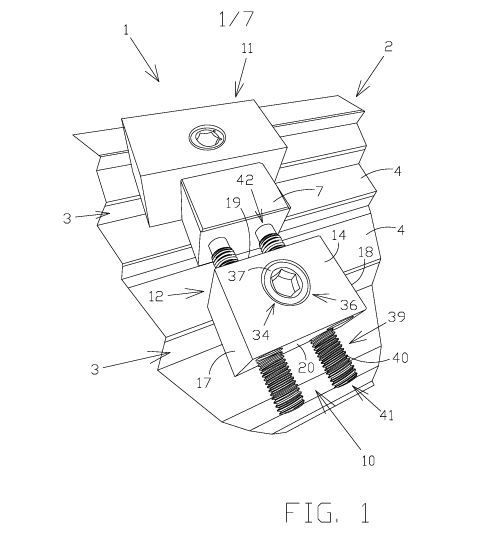

Oggetto d’invenzione è una morsa comprendente due o più ganasce connettibili reversibilmente alla piattaforma di lavoro di una macchina utensile indipendentemente l’una dalle altre. Più precisamente, ciascuna ganascia comprende un blocchetto preferibilmente metallico connettibile ad una piattaforma di lavoro serrando il blocchetto alla piattaforma mediante un bullone il cui elemento di serraggio è alloggiato in una scanalatura della piattaforma. Tra le ganasce della morsa oggetto d’invenzione, quelle fungenti da ganascia mobile sono dotate di una vite alloggiata in un foro passante e filettato del corrispondente blocchetto, e traslabile rispetto al blocchetto ad una rotazione della vite attorno al proprio asse longitudinale.

Problema affrontato

Le attuali morse da macchina comprendono generalmente una base connettibile solidalmente e reversibilmente alla piattaforma di lavoro di una macchina utensile mediante uno o più bulloni di fissaggio ed opportuni fori passanti realizzati nella base della morsa. La piattaforma di lavoro di una macchina utensile comprende, come noto, una pluralità di scanalature rettilinee, reciprocamente parallele e preferibilmente sia uguali l’una all’altra che equidistanti tra loro. Ciascuna scanalatura si estende da un bordo della piattaforma al bordo di quest’ultima ad esso opposto ed ha una sezione trasversale generalmente so-stanzialmente a “T capovolta”. Per effetto di ciò, ciascuna scanalatura è accessibile dalla faccia della piattaforma ove la scanalatura è realizzata, in corrispondenza della porzione della scanalatura corrispondente al gambo della T della propria sezione trasversale (preferibilmente disposto, detto gambo, ortogonalmente a detta faccia). Ciascuna scanalatura è inoltre accessibile dai due bordi della piattaforma rispettivamente ove la scanalatura si origina e termina, in corrispondenza della propria sezione trasversale. Ciascuna scanalatura funge da sede di alloggiamento e di scorrimento dei dadi dei sopra citati bulloni di fissaggio. In particolare, il dado di ciascun bullone di fissaggio è alloggiabile in ciascuna delle scanalature in corrispondenza della porzione della scanalatura corrispondente alla testa della T della sezione trasversale della scanalatura, ossia in corrispondenza del tratto della T ortogonale al gambo di quest’ultima ed estendentesi sia a destra che a sinistra dello stesso. Il dado di ciascun bullone di fissaggio, quando alloggiato come sopra descritto in una delle scanalature della piattaforma di lavoro di una macchina utensile, è disposto in modo tale per cui il foro filettato del dado sia accessibile dalla porzione della scanalatura corrispondente al gambo della T della sezione trasversale della scanalatura. Ciascuno dei dadi dei bulloni di fissaggio, così come ciascuna delle scanalature, è inoltre conformato in modo tale per cui un dado, quando alloggiato in una scanalatura come sopra descritto, sia scorrevole in detta scanalatura senza poter ruotare rispetto a quest’ultima, né uscire da detta scanalatura attraverso la porzione della stessa corrispondente al gambo della T della sua sezione trasversale. Il dado di un bullone di fissaggio può pertanto venir alloggiato in una scanalatura della piattaforma di lavoro di una macchina utensile e successivamente rimosso da detta scanalatura esclusivamente in corrispondenza dei bordi della piatta-forma ove la scanalatura rispettivamente si origina e termina.

Dopo che la base di una morsa da macchina è stata poggiata sulla piattaforma di lavoro di una macchina utensile nella posizione desiderata, per connettere solidalmente e reversibilmente la suddetta base (e conseguentemente la morsa stessa) alla piattaforma occorre in primo luogo infilare il dado di un bullone di fissaggio in una delle scanalature della piattaforma e farlo scorrere in detta scanalatura in modo tale per cui il foro filettato del dado sia allineato ad uno dei precedentemente citati fori passanti della base della morsa. La vite del bullone cui il dado appartiene viene quindi infilata in detto foro passante della base della morsa in modo tale per cui il gambo della vite, dopo aver attraversato la sud-detta base, penetri in detta scanalatura in corrispondenza della porzione della stessa corrispondente al gambo della T della sua sezione trasversale, con la testa della vite giacente dalla parte opposta della base della morsa rispetto alla piattaforma (ossia in modo tale per cui la testa della vite e la piattaforma giacciano da parti opposte rispetto alla base della morsa). La testa della vite di ciascun bullone di fissaggio è dimensionata in modo tale da non poter attraversare alcun foro passante della base della morsa. Il gambo della vite di ciascun bullone di fissaggio è inoltre sufficientemente lungo affinché, quando detta vite è infilata in un foro passante della base della morsa come sopra descritto, detto gambo raggiunga il foro filettato del dado del bullone eventualmente alloggiato in una scanalatura della piattaforma ed allineato a detto foro passante della base della morsa. Alla luce di ciò, per connettere la base della morsa alla piatta-forma di lavoro di una macchina utensile occorre semplicemente avvitare il gambo (attraversante la base della morsa) della vite del sopra citato bullone di fissaggio nel foro filettato del dado (alloggiato in una scanalatura della piatta-forma di lavoro) del suddetto bullone in misura sufficiente affinché la base della morsa sia serrata tra la testa della vite e la piattaforma. Detto serraggio, eventualmente ripetuto mediante altri bulloni di fissaggio i gambi delle viti dei quali vengono infilati in rispettivi altri fori passanti della base della morsa, connette solidalmente per attrito la base della morsa alla piattaforma di lavoro della macchina utensile.

Ciascuna morsa da macchina, oltre alla suddetta base, comprende general-mente una coppia di ganasce traslabili l’una rispetto all’altra, ed almeno una delle due rispetto alla base della morsa, sia in reciproco avvicinamento, che in reciproco allontanamento. Generalmente, una delle due ganasce è solidale alla base della morsa e l’altra è traslabile rispetto a quest’ultima mediante una vite senza fine.

Alla luce di quanto detto, le dimensioni e la forma di un pezzo serrabile tra le ganasce di una morsa da macchina nota sono in parte vincolate alla conforma-zione ed in specie alle dimensioni della base della morsa.

Vantaggi dell’invenzione

Nella morsa oggetto d’invenzione le ganasce sono connettibili direttamente alla piattaforma di lavoro di una macchina utensile indipendentemente l’una dall’altra. Ciò consente vantaggiosamente di connettere reversibilmente ad una piattaforma di lavoro di una macchina utensile una varietà di pezzi nettamente più ampia per forme e dimensioni rispetto alla varietà di pezzi connettibile reversibilmente ad una piattaforma di lavoro di una macchina utensile mediante una morsa da macchina nota. La morsa oggetto d’invenzione è infatti adattabile almeno parzialmente al pezzo oggetto di serraggio (ossia alla forma e alle dimensioni di quest’ultimo).

Modello di Utilità per STS Italia S.r.l.

Settore: Strumentazione per il controllo di processo

Cliente: Sts Italia S.r.l.

Oggetto del modello di utilità

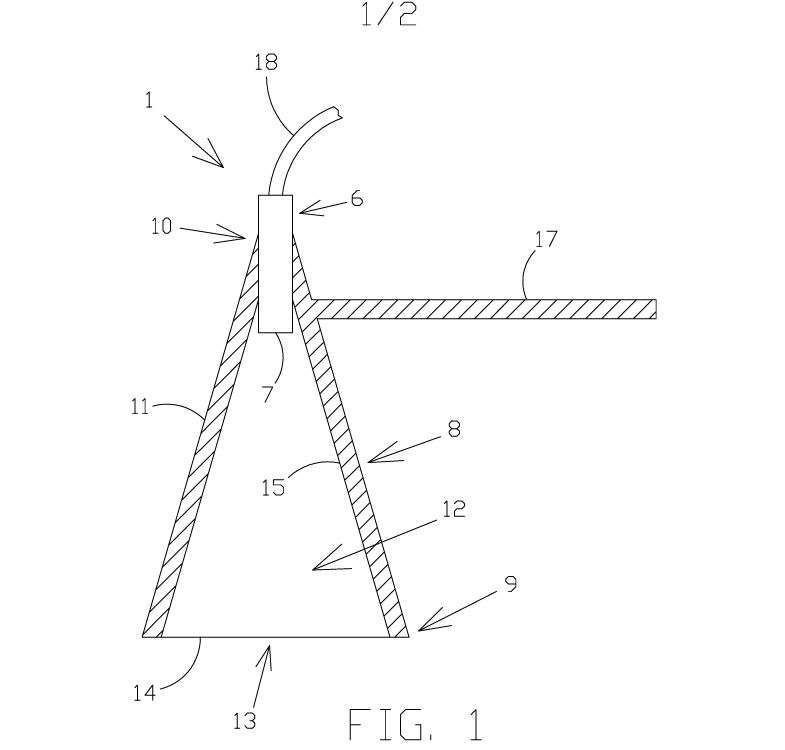

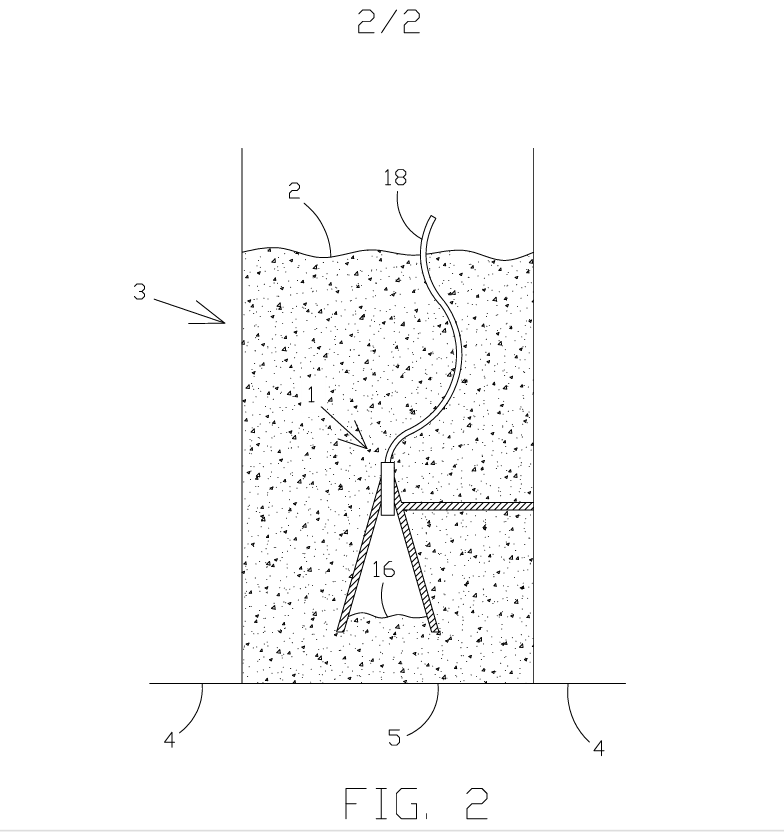

Il modello di utilità si riferisce ad un’apparecchiatura per la determinazione del livello di un liquido contenuto in un recipiente. L’apparecchiatura comprende un contenitore preferibilmente troncoconico aperto in corrispondenza della base maggiore e solidalmente connesso, in corrispondenza della base minore, ad un sensore di pressione a membrana. Il sensore è connesso al contenitore in modo tale per cui la membrana sia alloggiata all’interno del contenitore. Quando il contenitore è immerso in un liquido di cui si vuole determinare il livello, l’apertura del contenitore è occlusa da detto liquido, cosicché un fluido aeriforme, preferibilmente consistente in aria atmosferica, rimanga intrappolato all’interno del contenitore. Il sensore misura la pressione di detto fluido, la quale coincide con la pressione del liquido in corrispondenza della superficie di inter-faccia, all’interno del contenitore, tra il fluido aeriforme ed il liquido. Un’opportuna unità di calcolo determina, a partire dalla pressione misurata dal sensore e conoscendo la quota a cui il contenitore è immerso nel liquido, l’altezza del battente idraulico in corrispondenza della suddetta superficie di interfaccia e conseguentemente il livello del liquido nel recipiente. L’apparecchiatura oggetto di modello di utilità consiste pertanto in un misuratore di livello del tipo a battente idrostatico impiegante un fluido di lavoro aeriforme per misurare indirettamente, ad una determinata profondità, la pressione del liquido di cui si desidera determinare il livello.

Problema affrontato

Le attuali apparecchiature, a battente idrostatico, per la determinazione del livello di un liquido contenuto in un recipiente includono generalmente sensori di pressione a membrana molto delicati. La membrana di misura di questi sensori è infatti estremamente sottile e ciò fa sì che la parte sensibile propriamente detta del sensore sia molto fragile. Al fine di proteggere la membrana del sensore da urti contro oggetti eventualmente presenti nel liquido il cui livello è oggetto di determinazione, le attuali apparecchiature ad immersione comprendono una sorta di gabbia racchiudente la membrana del sensore e le cui maglie hanno un’ampiezza tale da consentire al liquido di venire a contatto con la membrana, ed al contempo da impedire ad oggetti di determinate dimensioni di attraversare la gabbia (e conseguentemente di venire indesideratamente a contatto con la membrana). La suddetta gabbia tende però, con il trascorrere del tempo, ad ostruirsi a causa dell’accumulo tra le maglie della stessa di detriti ad esempio presenti nel liquido il cui livello è oggetto di determinazione. In caso di ostruzione della gabbia, il sensore dell’apparecchiatura non è più in grado di misurare la pressione e conseguentemente di consentire la determinazione del livello del liquido.

Vantaggi dell’invenzione

Il sensore brevettato è idoneo a misurare la pressione esercitata dal liquido in corrispondenza di un determinato punto interno al recipiente, definibile “punto di captazione di detto liquido”. A partire dalla pressione misurata dal sensore, noto il peso specifico del liquido il cui livello è oggetto di determinazione, i mezzi di controllo sono idonei a calcolare l’altezza del battente idraulico in corrispondenza del suddetto punto di captazione, ossia la profondità a cui giace il punto di captazione rispetto al pelo libero del liquido nel recipiente (cioè la distanza tra il punto di captazione ed il pelo libero del liquido). A partire dall’altezza del battente idraulico, conoscendo la quota a cui giace il punto di captazione rispetto al piano di riferimento, effettuando una somma i mezzi di controllo sono inoltre idonei a calcolare il livello del liquido nel recipiente rispetto al piano di riferimento.

Brevetto Industriale per Stelar S.r.l.

Settore: Componenti per elettromagneti ad alto campo magnetico

Cliente: Stelar S.r.l.

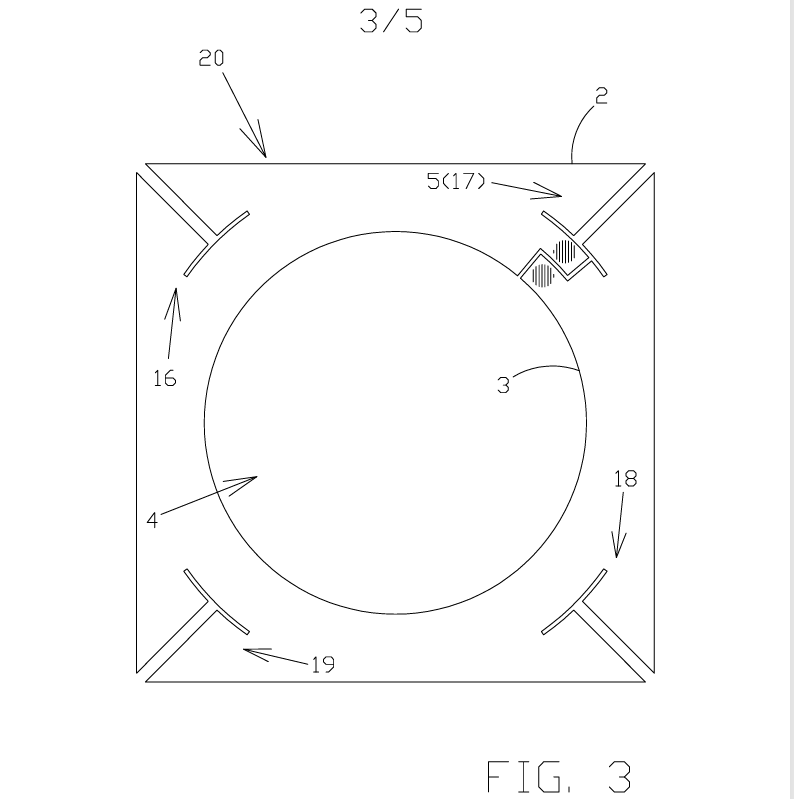

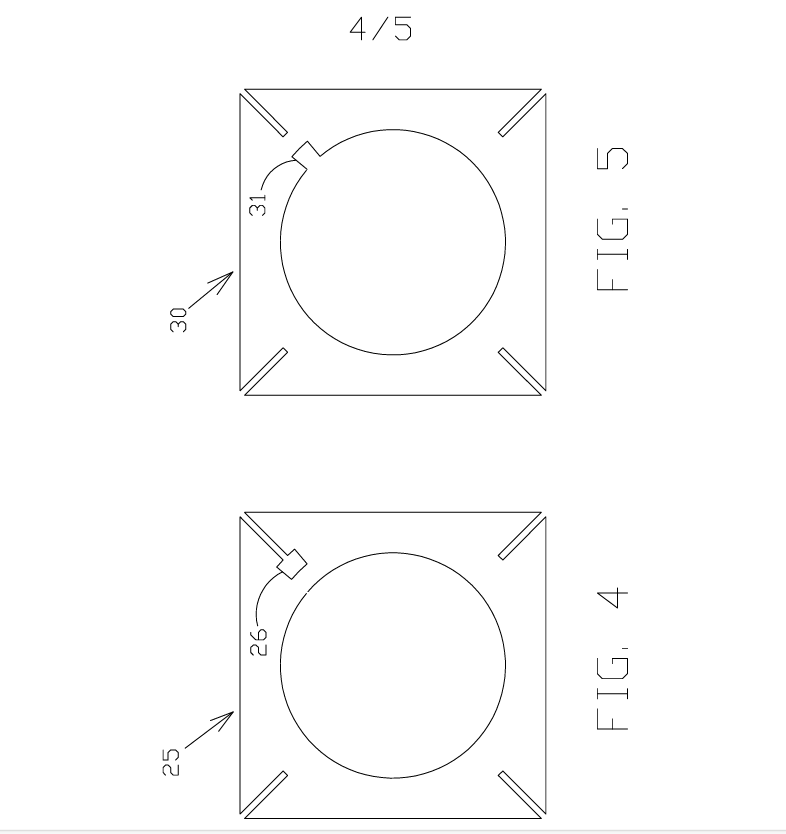

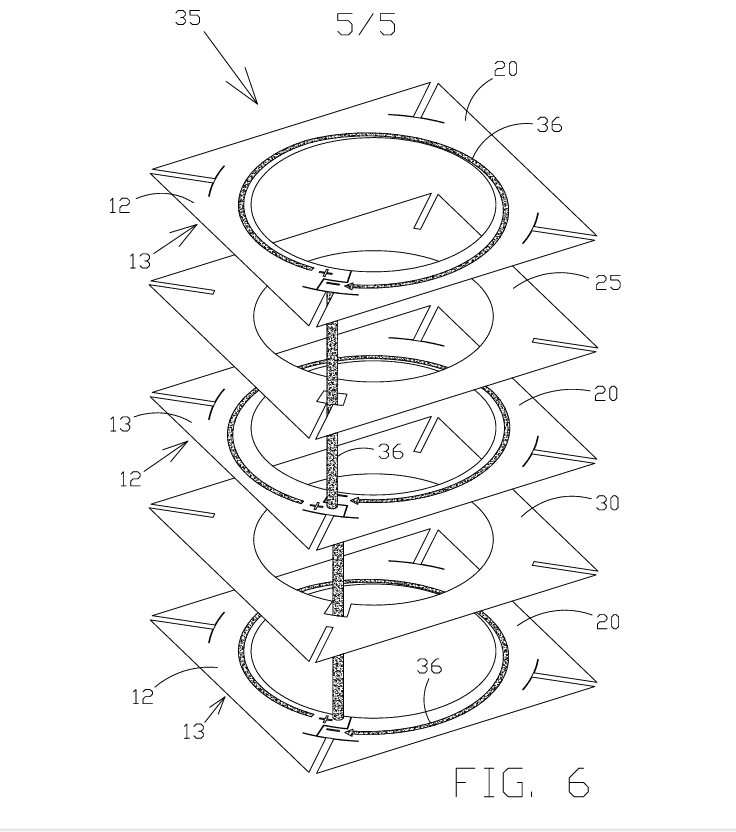

Oggetto dell’invenzione

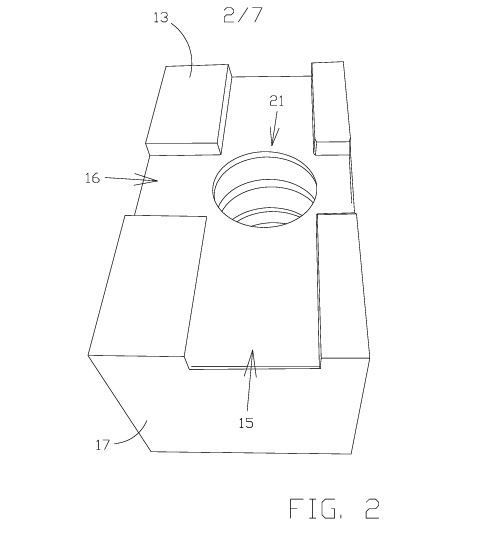

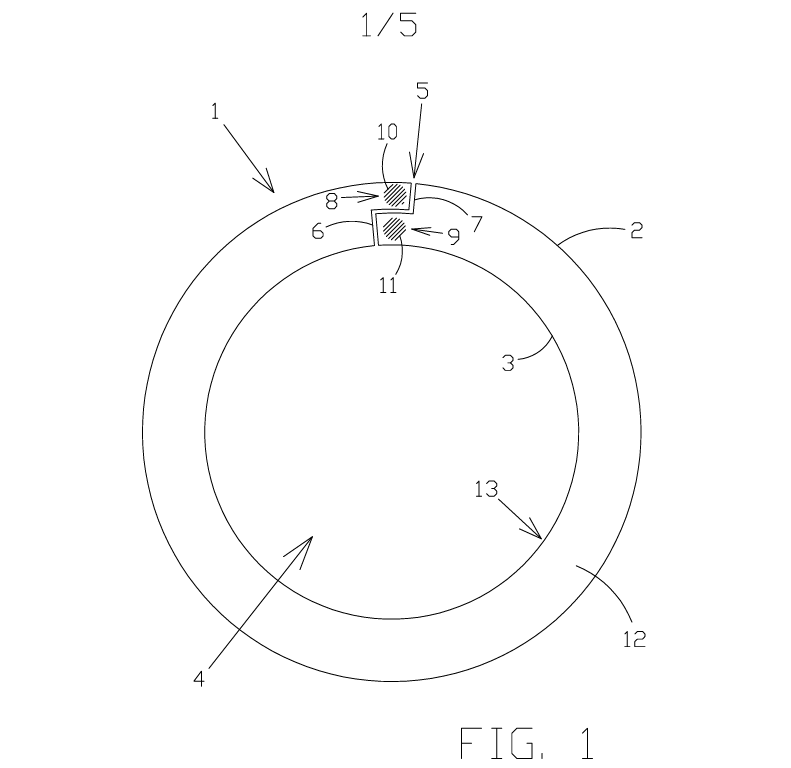

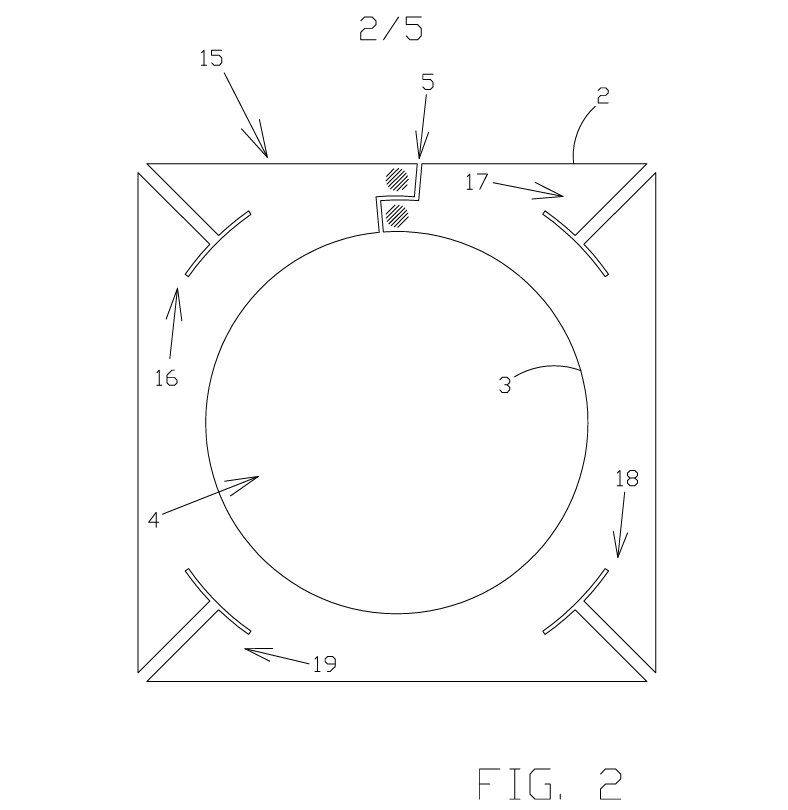

L’invenzione si riferisce ad una piastra preferibilmente metallica includibile in un elettromagnete o solenoide di Bitter come piastra conduttiva, in cui la fessura che attraversa la piastra, anziché estendersi esclusivamente radialmente come nell’arte nota, delimita due concavità poste radialmente una sopra l’altra ed in corrispondenza delle quali ha luogo la connessione elettrica tra la piastra e le due altre piastre tra cui è interposta quando viene realizzato un elettromagnete o solenoide di Bitter. Quest’ultimo è pertanto ottenibile impiegando piastre conduttive identiche l’una all’altra e semplicemente ruotate specularmente lungo il diametro l’una rispetto all’altra nella successione di piastre che compongono l’elettromagnete o solenoide di Bitter. L’invenzione si riferisce inoltre ad un elettromagnete o solenoide di Bitter includente la suddetta piastra.

Problema affrontato

Gli attuali elettromagneti o solenoidi di Bitter comprendo molteplici piastre elettricamente conduttive contrapposte l’una all’altra con l’interposizione di una piastra elettricamente isolante tra ciascuna coppia di piastre conduttive immediatamente consecutive. Le piastre conduttive, così come le piastre isolanti, sono preferibilmente uguali l’una all’altra e ciascuna di esse è preferibilmente conformata come una corona circolare con una fessura radiale preferibilmente coincidente con un settore circolare di detta corona. Le fessure realizzate nelle piastre conduttive sono, generalmente, angolarmente meno estese rispetto alle fessure realizzate nelle piastre isolanti. Negli elettromagneti o solenoidi di Bitter noti le piastre conduttive sono contrapposte l’una all’altra, con l’interposizione delle piastre isolanti, in modo tale per cui le proprie fessure radiali (ossia delle piastre conduttive) descrivano un percorso elicoidale. Ciascuna piastra isolante è inoltre interposta tra una coppia di piastre conduttive in modo tale per cui la fessura radiale di detta piastra isolante sia sostanzialmente interposta tra le fessure radiali rispettivamente delle due piastre conduttive della suddetta coppia. Alla luce di ciò, negli elettromagneti o solenoidi di Bitter noti anche le piastre isolanti sono contrapposte l’una all’altra, con l’interposizione delle piastre conduttive, in modo tale per cui le proprie fessure radiali (ossia delle piastre isolanti) descrivano un percorso elicoidale.

Vantaggi dell’invenzione

La piastra oggetto d’invenzione è impiegabile per realizzare un elettromagnete o solenoide di Bitter (cosicché la piastra risulti inclusa in detto elettromagnete o solenoide) vantaggiosamente senza dover prestare attenzione al fatto che le piastre conduttive siano contrapposte l’una all’altra (con l’interposizione delle piastre isolanti o con la creazione di un isolamento elettrico tra le stesse) in modo tale per cui le proprie fessure radiali (ossia delle piastre conduttive) descrivano un percorso elicoidale e che le piastre isolanti, se presenti, siano contrapposte l’una all’altra, con l’interposizione delle piastre conduttive, in modo tale per cui le proprie fessure radiali (ossia delle piastre isolanti) descrivano un percorso elicoidale. Più precisamente, un elettromagnete o solenoide di Bitter è realizzabile semplicemente contrapponendo l’una all’altra una pluralità di piastre secondo la presente invenzione (con l’interposizione di una piastra elettricamente isolante tra ciascuna coppia di piastre conduttive immediatamente consecutive o con la creazione di un isolamento elettrico tra le stesse) in modo tale per cui due piastre immediatamente consecutive siano contrapposte in corrispondenza delle medesima (prima o seconda) faccia con le prime porzioni almeno parzialmente contrapposte l’una all’altra e le seconde porzioni almeno parzialmente contrapposte l’una all’altra. In un elettromagnete o solenoide di Bitter includente una pluralità di piastre secondo la presente invenzione, è infatti in corrispondenza delle suddette prima e seconda porzione che ha luogo il contatto elettrico tra una delle suddette piastre oggetto d’invenzione e le due piastre oggetto d’invenzione tra cui detta piastra oggetto d’invenzione è interposta (ossia la piastra oggetto d’invenzione immediatamente precedente e la piastra oggetto d’invenzione immediatamente successiva nella serie di piastre oggetto d’invenzione incluse nell’elettromagnete o solenoide).

Non essendo più necessario, nel realizzare un elettromagnete o solenoide di Bitter impiegando una pluralità di piastre oggetto d’invenzione, contrapporre dette piastre l’una all’altra elicoidalmente, la piastra oggetto d’invenzione non è più vincolata ad essere conformata come una corona circolare. Ciò costituisce un notevole vantaggio poiché il poter contrapporre piastre di qualsiasi forma offre la possibilità di scegliere detta forma in funzione delle caratteristiche elettriche che si desidera possieda la piastra e/o in funzione della forma che si desidera abbia l’elettromagnete o solenoide.